Efektywne usuwanie kondensatu z rurociągów to ważny element wydajności energetycznej. W tym celu wykorzystuje się odwadniacze parowe, mechaniczne, termodynamiczne czy termostatyczne, a także separatory wody i pary. Takie urządzenia eliminują straty ciepła i minimalizują ryzyko awarii. Wyjaśniamy, jak odpowiedni dobór odwadniaczy do instalacji chłodniczych oraz systemów pracujących pod wysokim ciśnieniem zwiększa trwałość i niezawodność instalacji.

Czym są i jak zbudowane są odwadniacze kondensatu?

Odwadniacze do instalacji chłodniczych, gazowych czy parowych to niepozorne, lecz niezwykle ważne elementy systemów przemysłowych, które odpowiadają za usuwanie nadmiaru wody. Ich zadaniem jest utrzymanie optymalnej pracy infrastruktury, zapobieganie stratom energii oraz ochrona przed awariami. Choć na pierwszy rzut oka wydają się nieskomplikowane, ich budowa i zasada działania są dokładnie przemyślane, aby spełniać wymagania różnych aplikacji.

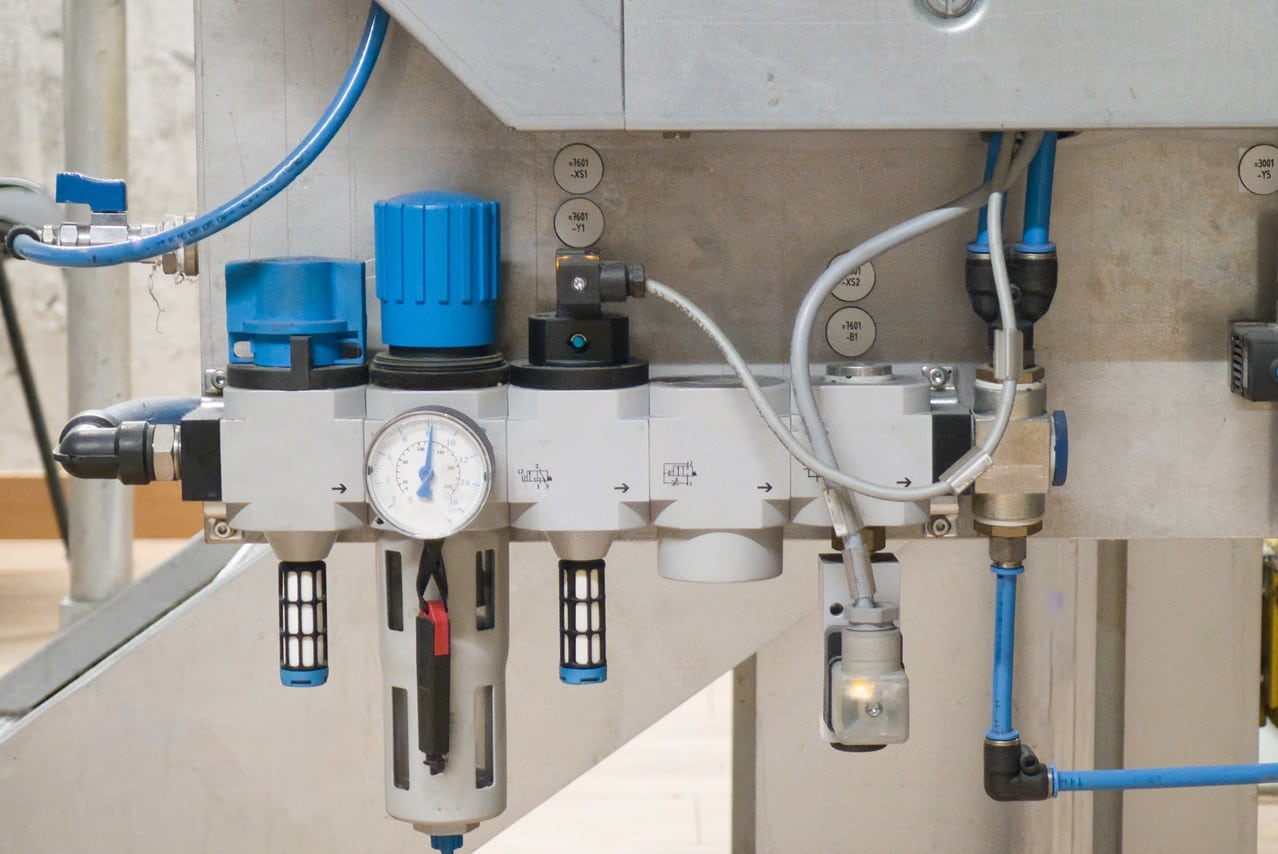

Każdy odwadniacz kondensatu składa się z kilku podstawowych elementów. Podstawowym jest korpus, wykonany z materiałów odpornych na wysokie ciśnienia i temperatury, takich jak stal nierdzewna, żeliwo czy brąz. Wewnątrz znajduje się mechanizm odpowiedzialny za rozpoznawanie oraz odprowadzanie kondensatu. W zależności od rodzaju odwadniacza, mechanizm ten może działać na różne sposoby:

- Odwadniacze mechaniczne wykorzystują elementy pływakowe lub dźwigniowe, które reagują na zmieniający się poziom kondensatu.

- Odwadniacze termodynamiczne opierają swoje działanie na różnicy ciśnień i zmianach prędkości przepływu medium.

- Odwadniacze termostatyczne wykorzystują specjalne czujniki reagujące na różnice temperatury między parą a kondensatem.

Dodatkowym elementem w wielu odwadniaczach są uszczelki i zawory odpowietrzające, które pomagają w odprowadzaniu powietrza oraz minimalizują ryzyko wycieków. Wybrane modele, takie jak odwadniacze z automatycznym odpowietrzaniem, dodatkowo eliminują powietrze i inne gazy, które mogłyby zakłócać przepływ. Co więcej, niektóre zaawansowane odwadniacze są wyposażone w elementy regulacyjne, umożliwiające precyzyjne dostosowanie ich działania do zmieniających się warunków pracy. Takie rozwiązania pozwalają na zwiększenie efektywności energetycznej i wydłużenie żywotności systemów.

Choć różnią się budową w zależności od przeznaczenia, wszystkie odwadniacze kondensatu mają wspólny cel: zapewnić bezpieczne, energooszczędne działanie instalacji. Ich odpowiednia konserwacja oraz dobór to inwestycja, która szybko się zwraca w postaci niższych kosztów operacyjnych i niezawodnej pracy systemu.

Jaką rolę mają systemy odwadniania w rurociągach przemysłowych?

Wyobraź sobie rurociąg jako żyłę przemysłowej instalacji – kondensat to coś w rodzaju zakłócającego jej rytm zatoru. Systemy odwadniania są jak lekarstwo, które usuwa ten problem, przywracając równowagę. Dzięki odwadniaczom woda i gazy, nieproszone w rurociągu, nie zakłócają pracy, co pozwala uniknąć awarii oraz utraty wydajności.

Jednak to nie tylko kwestia unikania strat. Systemy odwadniania sprawiają, że cała instalacja działa efektywniej – mniej strat ciepła, mniej problemów technicznych, więcej oszczędności. W dobrze zaprojektowanym układzie każde odprowadzenie kondensatu to krok ku wyższej efektywności energetycznej i dłuższej żywotności całego systemu.

Jakie są rodzaje odwadniaczy kondensatu?

Systemy odwadniania w rurociągach różnią się budową, zasadą działania oraz zastosowaniem, ale ich cel jest wspólny – skuteczne usuwanie kondensatu, aby instalacja działała płynnie i bez zakłóceń. Przyjrzyjmy się bliżej najpopularniejszym rodzajom odwadniaczy.

1. Odwadniacze mechaniczne

Te modele bazują na mechanizmach, takich jak pływak lub dźwignia, które reagują na zmieniający się poziom kondensatu. Gdy woda osiąga odpowiednią wysokość, mechanizm otwiera zawór, odprowadzając nadmiar. Ich największą zaletą jest niezawodność w systemach o stabilnym ciśnieniu, co czyni je idealnymi do instalacji parowych czy wodociągowych.

2. Odwadniacze termodynamiczne

Technologia, która wykorzystuje prawa fizyki! Odwadniacze te działają na zasadzie różnicy ciśnienia i temperatury między parą a kondensatem. Są proste w budowie, a jednocześnie niezwykle skuteczne. To odwadniacze odporne na wysokie ciśnienia i temperatury.

3. Odwadniacze termostatyczne

Te odwadniacze działają w oparciu o czujniki temperatury, które otwierają lub zamykają przepływ w zależności od tego, czy medium to para, czy kondensat. Ich precyzja i zdolność do reagowania na zmienne warunki sprawiają, że są niezastąpione w systemach, gdzie wymagana jest delikatna regulacja.

4. Odwadniacze z automatycznym odpowietrzaniem

Idealne do instalacji, w których ważne jest usuwanie zarówno kondensatu, jak i powietrza czy innych gazów. Dzięki automatycznemu odpowietrzaniu pomagają zapobiegać zakłóceniom przepływu oraz zwiększają efektywność energetyczną.

Odwadniacze parowe w systemach przemysłowych – co jeszcze warto wiedzieć?

Na koniec warto podkreślić, że odwadniacze parowe to nie tylko elementy usuwające kondensat. To narzędzia, które znacząco wpływają na optymalizację efektywności energetycznej całej instalacji. Ich prawidłowe działanie zapobiega utracie energii cieplnej i zapewnia, że para jest wykorzystywana tam, gdzie jest najbardziej potrzebna.

Dobrze dobrane odwadniacze minimalizują ryzyko uderzeń wodnych, przeciążeń oraz strat ciepła, co przekłada się na niższe koszty operacyjne i mniejsze zużycie paliwa. W połączeniu z regularną konserwacją, odwadniacze parowe stają się fundamentem energooszczędnych systemów przemysłowych, które łączą wydajność z trwałością i bezpieczeństwem.